تست غیر مخرب

امروزه بخش عظیمی از بازرسیهای صنعتی مربوط به تست غیر مخرب میشود، به همین دلیل هم این نوع تست جایگاه بسیار ویژهای در انواع بازرسیها دارد. بازرسی میتواند جان بسیاری از مردم را نجات بدهد و به همین دلیل به عنوان مهمترین روشهای حیاتی در زندگی بشر شناخته میشود.برای مثال، میتوان به بازرسی خطوط لوله پلها، هواپیماها، سکوها و یا دکل نفت، نیروگاهها، قطارها و هزاران موارد دیگر اشاره کرد که به کمک تست غیر مخرب از سالم بودنشان اطمینان حاصل میشود.

نیاز به بازرسی جوش و غیر از آن معمولا با افزایش تقاضا در فرآوردههای صنعتی حالت بسیار جدی به خودش گرفت. چرا که با این افزایش، طراحی کارخانهها و مرکز صنعتی هم بیشتر شده و نیازی مبرم برای بهبود مسائل بازرسی به وجود آمد.

تست غیر مخرب چیست؟

یکی از روشهای بازرسی (NDT) نام دارد که به عنوان بهترین شیوهی تست غیر مخرب شناخته میشود. معمولا از (NDT) برای بازرسی یک قطعه بدون تغییر یا از بین رفتن آن، مورد استفاده قرار میگیرد. چرا که فقط در آن کارایی قطعه بیشتر مورد سنجش قرار گرفته و تست میشود. در واقع (NDT) مجموعهای از روشهای فیزیکی برای شناسایی ویژگیهای قطعه و یا مواد و همچنین آسیبهای آنهاست. با این وجود که این روشها تست غیر مخرب بوده و بدون ایجاد ضایعات مکانیکی انجام میشود.

به همین منظور و به خاطر غیر مخرب بودن بازرسی (NDT)، میتوان به راحتی از آن برای تست کردن قطعه و یا مواد مختلف استفاده کرده و از کارایی آنها اطمینان حاصل کرد.

معمولا از تست غیر مخرب برای کنترل کیفی بسیاری از قطعات و ماشین آلات، هم در طی روند ساخت و هم پس از ساخت و در طول زمان کارکردشان استفاده میشود. معمولا فرایند بهرهبرداری و تایید کیفیت محصولات تولید شده توسط بهترین، مجربترین و ماهرترین مهندسان و سرپرستان انجام میشود. این روشهای تست غیر مخرب، برای آزمایشم محصولات و دستگاهها و ماشینآلات صنعتی بسیار ضروری بوده که معمولا بنا به درخواست صاحبان صنعت، برای اطمینان حاصل کردن از سالم بودن آنّها انجام میشود.

چرا که تنها با استفاده از این روش میتوان از سالم بودن همه چیز اطمینان حاصل نمود. به خاطر این که چنین اقدامات مهمی در تست غیر مخرب، موجب میشود که خرابی بیموقع دستگاهها، عیوب قطعات تولید شده، ضررهای مالی، اتفاقهایی نظیر آتشسوزی و انفجار به حداقل رسیده و سرمایههای مالی و جانی مجموعههای بزرگ هم حفظ شود.

انواع تست غیر مخرب

انواع تست غیر مخرب

بازرسی چشمی

یکی از رایجترین و سادهترین روشهای تست غیر مخرب، بازرسی چشمی (VT) است. این نوع بازرسی با استفاده از چشم مسلح و یا غیر مسلح روی قطعات انجام میگیرد. معمولا در اولین مرحله از آزمایش و بررسی قطعات از بازرسی چشمی (VT) استفاده میشود. این روش بیشتر برای عیب یابی سطحی قطعات انجام میشود که شامل اختلالات سطحی، ترک برداشتن سطح قطعه، انحراف در ابعاد و اندازهی قطعه و تمام مواردیست که در معرض دید قرار دارد و میتوان به راحتی آنها را مشخص کرد.

تست جوش vt

در چنین روشی، بازرسان نیاز به شرایط مساعد محیطی برای انجام این کار دارند. چرا که باید نور محیط کاملا مناسب بازرسی چشمی بوده و ظاهر و سطح قطعات به خوبی عیان شود. از آنجایی که این نوع بازرسی یکی از سادهترین و البته مهمترین مراحل تست غیر مخرب است، از آن در بسیاری از برنامهریزیها و بازرسیها در صنایع و مجموعههای بزرگ مورد استفاده قرار میگیرد.

آزمون مایعات نافذ

از روش مایعات نافذ (PT) معمولا برای آشکارسازی ایرادهایی که موجب ناپیوستگی سطح کار میشود استفاده میکنند. با استفاده از این روش، مایع به درون نقص جذب شده و پس از رسیدن آن و نفوذ کردنش به تمامی سطوح قطعه و یا کالای مورد نظر، تمام شکستگیهای سطحی آن به وضوح مشاهده خواهد شد.

از روش مایعات نافذ معمولا برای مشخص کردن نقصهایی مانند شکستگی، ایرادهای سطحی و یا ترک در کار استفاده میشود. یکی از بهترین مزایای استفاده از روش مایعات نافذ این است که هیچ محدودیتی در استفاده کردن از آن وجود ندارد. یعنی میتوان برای تمام قطعات کوچک و بزرگ و یا حتی با شکلهای پیچیده و یا ساده، از آن استفاده کرد.

آزمون ذرات مغناطیسی

یکی دیگر از روشهای بسیار دقیق برای برسی نقصهای سطحی و یا زیر سطحی بازرسی به روش ذرات مغناطیسی (MT) است. این روش، بیشتر برای قطعات فرومغناطیسی مورد استفاده قرار میگیرد. روش کار این مدل بازرسی بدین شکل است که با مغناطیسی کردن قطعات فرومغناطیسی، یک نوع ناپیوستگی مغناطیسی غیر موازی با جهت میدان در آنها به وجود میآید که به نشت میدان مغناطیسی هم معروف است.

تست ذرات مغناطیسی

سپس میتوان نشتی میدان مغناطیسی در سطح و بالای سطح قطعه را به خوبی مشاهده کرد. این مدل بازرسی هم یک روش غیر مخرب بوده که به قطعه هیچ آسیبی وارد نمی کند و به همین دلیل هم، توسط صنایع مختلف مورد استفاده قرار میگیرد.

آزمون فراصوتی

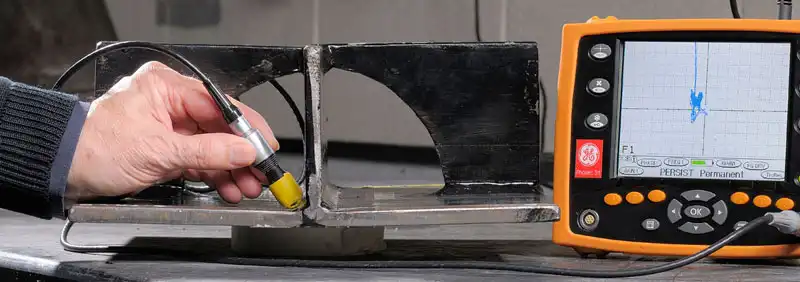

یکی دیگر از بهترین روشهای تست غیر مخرب که اکثرا برای قطعات ریختهگری و یا جوشکاری استفاده میشود، آزمون فراصوتی یا (UT) است. همانطور که گفتیم از روش آزمون فراصوتی یا(UT) برای اتصالات جوش و یا قطعات ریختهگری در صنایع بزرگ استفاده میشود. این روش یکی از بهترین گزینهها برای پیدا کردن عیوب داخلی قطعات و یا حفرههای آنهاست.

با استفاده از این شیوهی بخصوص، امواج فراصوت با شدت بسامد بسیار بالا، جهت تست کرد قطعه مورد نظر به وسیلهی یک مولد صوتی تولید شده و سپس روی قطعه اجرا میشود.

پس از هدایت امواج فراصوت روی قطعه قسمتهایی که ایراد داشته باشند به راحتی مشخص میگردند. چرا که امواج با برخورد به موانع جای دقیق آنها را به طور دقیق مشخص میکند. امواج بازتاب شده هم به وسیلهی یک مولد صوتی دریافت و سپس به پالسهای الکتریکی تبدیل میگردد.

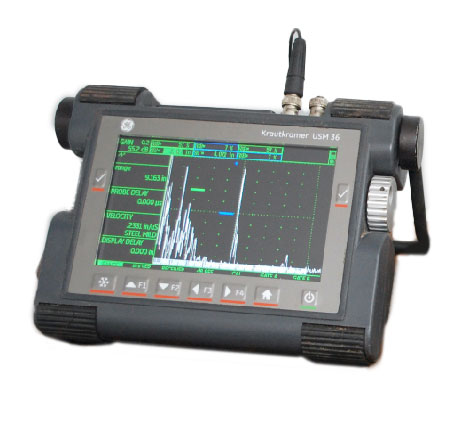

تست ut

اپراتور برای مشخص کردن نقاطی که ایراد دارند، به وسیله صفحهی نمایشگر و با بررسی سیگنالهای دریافت شده، میتواند این کار را به راحتی انجام بدهد و از محل، عمق، و حتی نوع عیب در روی قطعه به خوبی مطلع شود.

آزمون رادیوگرافی

در روش آزمون رادیوگرافی که در اصطلاح بازرسی پرتونگاری یا RT هم گفته میشود، به وسیله پرتو گاما یا ایکس، چنین کاری انجام میشود. بدین شکل که قطعه مورد نظر در برابر پرتو گاما یا ایکس قرار میگیرد و بخشی از پرتو از جسم عبور کرده و به یک فیلم برخورد میکند و بخشی دیگر هم توسط خود قطعه جذب میگردد.

تست رادیوگرافی جوش

در این روش، کارشناسان مقدار جذب پرتو گاما یا ایکس توسط قطعه و همچنین میزان عبور دادن آن را به طور دقیق و با استفاده از ابزارهای تخصصی اندازهگیری کرده و از داشتن عیب و یا سالم بودن قطعه اطمینان حاصل میکنند. پس از ظاهر شدن فیلم، چگالی تصویر میتواند به طور دقیق وجود ترک و یا هر عیب و ایرادی را روی قطعه نشان بدهد. با استفاده از چنین روشی که NDT هم نام دارد، میتواند به طور کاملا دقیق تمام عیوب قطعه را مشاهده و یا چه بسا مستندسازی نمود.

آزمون جریان گردابی

یکی دیگر از روشهای تست غیر مخرب بازرسی تست جریان گردابی (ET) است. معمولا از این روش برای کنترل کیفی قطعاتی که رسانا هستند، مورد استفاده قرار میگیرد. دقیقا از این روش هم برای پیدا کردن ایرادها و عیوب سطحی و زیر سطحی قطعات استفاده میشود. از این روش میتوان حتی برای قطعاتی که لایههای نازک روغنی، رنگ و یا چربی دارند هم استفاده کرد. چرا که این لایهها هیچ مانع و یا مشکلی را برای انجام دادن چنین تستی به وجود نمیآورد.

تست جریان گردابی

روش کار تست جریان گردابی بدین شکل است که معمولا توسط میدان الکترومغناطیسی روی سطح قطعه یک جریان گردابی ایجاد میکنند. سپس با استفاده از این روش میتوانند به خوبی از وجود عیب و یا ناهماهنگیهای سطحی و یا زیر سطحی قطعه مطلع شوند. این روش با تغییرات چگالی جریان در روی سطح قطعه انجام میشود.

آزمون انتشار صوت

در روش آزمون انتشار صورت (AE) با استفاده از نصب سنسورها روی قطعه، به آن نوعی حرارت و یا نیروی کاملا غیر مخرب به آن وارد میشود. این کار بیشتر برای اندازهگیری بازتاب این نیرو است تا بتوان به روش آن تمام عیبهای و یا محل دقیق ناپیوستگیهای قطعه را مشخص کرد. در این روش، هر چقدر که تعداد سنسورها و جهت بازتابهای نیرو بیشتر باشد، به همان اندازه میتوان کار عیب یابی قطعه را به بهترین شکل ممکن و به صورت کاملا دقیق مشخص کرد.

تست انتشار صورت

روش انجام این تست غیر مخرب کاملا تخصصی است. چرا که با نصب حسگرها روی قطعه، یک بار ناگهانی مکانیکی به آن منتقل میشود و سپس تغییرات سریعی روی درجه حرارت و یا فشار انجام میشود تا آزمایش به مرحله کامل برسد.

در این روش امواج گسیل شدهای که توسط بار خارجی ایجاد میشود، یک تنش کوچکی را در سطح ناپیوستگیها به وجود میآورد. سپس جابهجاییهای کوچک پلاستیک و یا الاستیک در مواردی که به صورت موجی هستند، به فرکانس بالا منعکس میشود. سپس تمام این جزئیات مجددا به سطح قطع باز گشته و توسط سنسورها به صورت دقیق پردازش میشود و محل دقیق ناپیوستگیها تمام عیوب قطعه به صورت دقیق مشخص میگردد.

آزمون لیزر

یکی دیگر از روشهای تست غیر مخرب آزمایش لیزر (LT) است که توسط روش لرزشی، حرارتی و یا فشاری تغییر شکلهایی روی قطعه ایجاد میشود. البته تمام این تغییرات شکلی روی قطعه انجام نمیگیرد بلکه روی بازتاب لیزر اتفاق میافتد. مانند روش قبل که سنسورهایی روی قطعه نصب میشد، در اینجا هم از سنسورهایی برای بازتاب لیزر استفاده میشود. بازتاب لیزر به قطعه میتواند به خوبی تنشها و ناهمواریهای روی قطعه را ثبت کرده و محل دقیقشان را مشخص کند.

تست لیزر

سپس نتایج آزمون به صورت تصویری مقایسه و بررسی میشود و محل ناپیوستگیّها، میزان ترک، حبابها، حفرهها، تنشهای پسماند قطعه و حتی پوسته شدگی آن هم به طور دقیق مشخص میگردد.

آزمون نشتی

آزمون نشتی (LT) یکی از رایجترین روشهای تست غیر مخرب است. در این روش با استفاده از نشت یک گاز تحت فشار بر روی قطعه استفاده میشود. از آنجایی که هوای معمولی کاملا بیخطر است، معمولا از هوا به عنوان گاز نشتی مورد استفاده قرار میگیرد. این یکی از بهترین شیوهّها برای آزمودن آیرودینامیک خودروها و حتی هواپیماهاست.

تست نشتی

اما برای قطعات کوچکتر گاز تحت فشار به شکل مایع وارد قطعه شده و محل ناپیوستگی آن را به طور دقیق مشخص میکند. یکی دیگر از روشهای استفاده از آزمون نشتی در قطعات بزرگ، کمک گرفتن از روش صابون و کف آن است. چرا که اگر در نقطهای محل ناپیوستگی و یا نشتی وجود داشته باشد،توسط حبابهای ریز سریعا مشخص میشود.

آزمون ارتعاشی

آزمون ارتعاشی (VAT) هم یکی از روشهای تست غیر مخرب است. در این روش با استفاده از پارامترها و علایم ارتعاشی، عیبهای قطعه به صورت دقیق مشخص میشود. در این روش هم از سنسورهایی برای تحلیل پارامترهای جابهجایی، شتاب و سرعت استفاده میشود. در آزمون ارتعاشی معمولا از شتابسنجها و یا کریستال پیزوالکتریک مورداستفاده قرار میگیرد. کریستال پیزوالکتریک بهترین وسیله برای تبدیل کردن امواج صوتی به پالسها و یا تکانهّای الکتریکی است.

آزمون ارتعاشی

کریستال پیزوالکتریک به کاور شتابسنج متصل شده و بر اثر حرکتهای قطعه دچار لرزش شده و با لرزش کریستال و جرم هم معمولا یک جریان با ولتاژ پایین تولید میشود. این جریان با عبور کردن از یک پیش تقویتکننده به گیرنده ارسال شده و از این طریق عیبیابی روی قطعه انجام میگیرد.

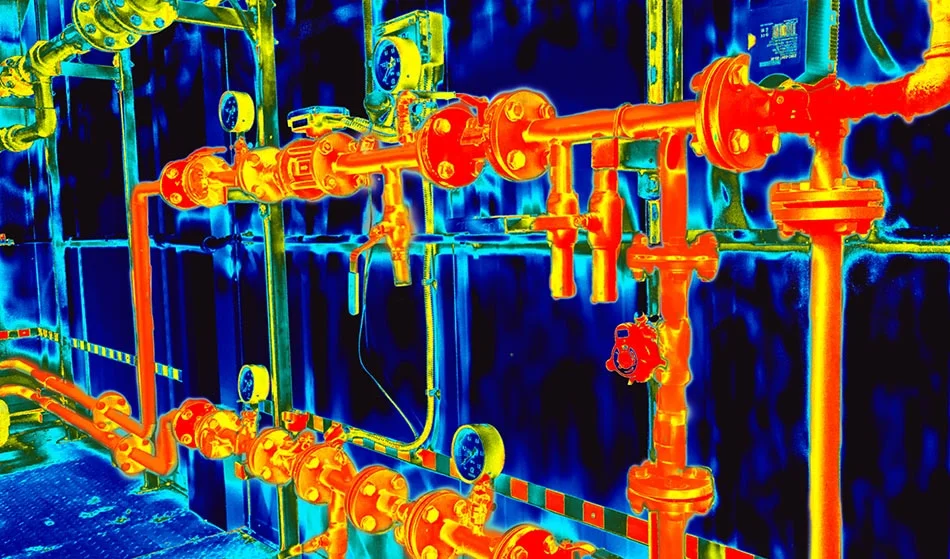

آزمون حرارتی یا مادون قرمز

در روش بازرسی حرارتی یا مادون قرمز IT دمای سطح قطعه توسط امواج مادون قرمز اندازهگیری میشود. چرا که حرارت عادی از خودش طول موجّهایی ایجاد میکند که معمولا به راحتی توسط چشم بشر قابل مشاهده نیست. اما با استفاده از اندازهگیری امواج مادون قرمز به راحتی میتوان طول موجهای ایجاد شده روی سطح قطعه را با استفاده از تجهیزات خاص خود، مشاهده کرد.

تست حرارتی یا مادون قرمز

برای انجام دادن این آزمایش، معمولا از دوربینهای مادون قرمز استفاده میشود.

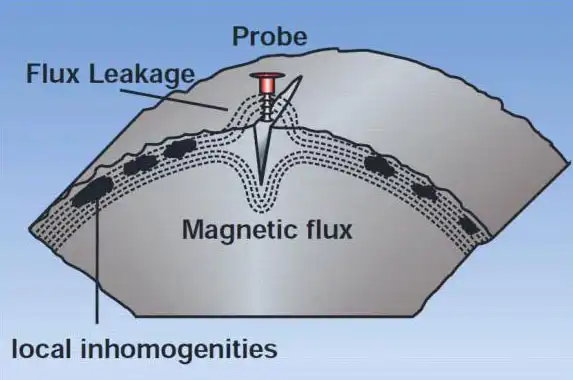

آزمون نشت شار مغناطیسی

آزمون نشت شار مغناطیسی

در روش بازرسی تست نشت شار مغناطیسی (MFL) که کاملا غیر مخرب است، توسط الگوی شار مغناطیسی ایجاد شده در قطعه، ناپیوستگیها و ایرادهایی که روی آن وجود دارد، به طور دقیق آشکار میگردد. این روش آزمون خطا، یکی از بهترین شیوههای بازرسی کف مخازن، خطوط لوله و… است که از جنس مواد آهنی هستند.

آزمون رادار نافذ زمینی

تست رادار نافذ زمینی

نام دیگر آزمون دادار نافذ زمینی، بازرسی پیشرفته و یا به اختصار (GPR) است. معمولا از این روش برای تجهیزات و یا قطعاتی استفاده میشود که دور از دسترس ما، مثلا در سطح دریا و یا ارتفاعات بالا قرار دارند. این روش هم تفاوت چندانی با بازرسی UT یا همان آزمون فراصوتی نداشته و بسیار شبیه به آن است. تنها تفاوت این دو روش به وسیلهی آنتنهاییست که امواج رادار را به فرکانسی بالغ بر 5 هزار مگاهرتز منتشر میکنند.

در چه زمانی به بازرسی جوش نیاز داریم ؟

به طور کلی بعد از انجام جوشکاری یک نفر فرد متخصص از پرسنل کارفرما ( در صورت عدم نیاز به تایید یک شرکت رسمی بازرسی دارای صلاحیت ) و یا در صورت عدم وجود نفر متخصص استفاده از یک شرکت بازرسی جوش که دارای تایید صلاحیت از سازمان ملی استاندارد باشد الزامیست تا این اطمینان حاصل شود که 2 قطعه بدون عیب بهم متصل شده است .

صلاحیت اینکه کار یک جوشکار خوب است یا خیر با چه چیزی بررسی می شود ؟

اگر جوشکار در سایت شما حضور دارد می توانید با اخذ گواهینامه صلاحیت جوشکاران Welder Qualification Test ( WQT ) از یک شرکت بازرسی دارای صلاحیت از سازمان ملی استاندارد از توانایی انجام جوشکار در آن موقعیت اطمینان حاصل کنید و اگر می خواهید یک جوشکار استخدام کنید علاوه بر بررسی اینکه آیا جوشکار مورد نظر گواهینامه صلاحیت جوشکار را دارد یا خیر می توانید با یک کار عملی و بازرسی آن قطعه به این موضوع پی ببرید .

قبل از انجام جوشکاری به چه چیزهایی احتیاج داریم ؟

1) انتخاب استاندارد مرجعی که طبق آن قصد جوشکاری داریم ( Standard ) 2) تهیه دستورالعمل برای موقعیت جوش ها ( Welding Procedure Specification - WPS) 3) اطمینان از درست بودن دستورالعمل جوش (WPS ) با تهیه ( Procedure Qualification Record - PQR ) حاصل می شود